福建奔驰(Fujian Benz)作为戴姆勒集团在亚太地区重要的商务车生产基地,其焊装车间不仅是先进制造工艺的集中体现,更是智能化、数字化生产的典范。本文将结合图解,解析其焊装车间生产流水线的核心环节,并探讨其背后强大的本土软件开发能力如何为卓越品质保驾护航。

一、焊装车间生产流水线核心环节图解解析

福建奔驰商务车焊装车间通常遵循高度自动化、柔性化与精准化的生产原则,主要流程可概括为以下几个核心环节:

- 车身分总成焊接:生产线起始于白车身各个部件的分总成焊接,如侧围、底板、顶盖等。大量采用机器人进行点焊、激光焊等工艺,确保关键连接点的强度与精度。图示可见机器人臂精准作业,焊花飞溅,场面极具现代工业美感。

- 车身总成拼装与焊接(主焊线):这是焊装的核心。通过高精度的定位夹具,将各分总成拼合成完整的白车身骨架。自动化输送系统(如滑橇、EMS)将车身在不同工位间无缝流转。多台焊接机器人协同作业,完成数百乃至上千个焊点的焊接,保证了车身结构的整体刚性、安全性与尺寸精度。图解中清晰展示了车身在流水线上“成长”的过程。

- 在线测量与质量监控:在关键工位之后,集成有先进的在线测量系统(如激光雷达、视觉传感器)。它们实时扫描车身关键尺寸,数据即刻反馈至中央控制系统。任何微小的偏差都会被及时发现并预警,实现“制造即检测”,确保每一台车身都符合戴姆勒全球统一的质量标准。

- 涂胶与密封工艺:在焊接完成后,机器人会进行精准的涂胶作业,包括折边胶、结构胶、密封胶等,以增强车身强度、密封性和耐腐蚀性。这一环节对路径精度和胶量控制要求极高。

- 柔性化与车型切换:生产线设计具备高度的柔性,能够在同一条线上共线生产不同型号的商务车(如V级车、威霆等)。通过程序切换和夹具调整,实现快速、精准的车型转换,满足市场多样化需求。

二、本土软件开发:智能制造的“神经中枢”

福建奔驰的卓越制造,离不开其扎根福建、服务全球的软件开发能力的强力支撑。这里的“软件开发”并非指车载娱乐系统,而是深入到制造核心的 工业软件与数字化解决方案。

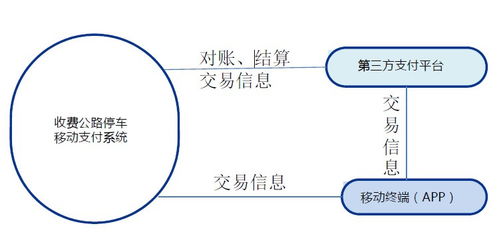

- 制造执行系统(MES)深度定制与优化:福建奔驰的IT团队与生产部门紧密合作,对MES进行深度本地化开发和持续优化。该系统如同生产线的大脑,负责排产调度、物料配送、质量追溯、设备状态监控等。通过定制开发,它完美适配了福建工厂复杂的工艺流和供应链特点,实现了生产过程的透明化、可追溯与高效协同。

- 机器人及自动化设备编程与仿真:焊装车间数百台机器人的高效、协同、无碰撞作业,依赖于前期精密的离线编程与仿真软件。本地软件工程师利用如Process Simulate等工具,在虚拟环境中模拟整个焊接过程,优化机器人路径、节拍和工艺参数,极大缩短了现场调试时间,并保障了生产安全与效率。

- 大数据分析与预测性维护:通过自主开发或集成的数据采集与分析平台,实时汇聚焊接电流电压、设备振动、温度等海量数据。利用算法模型进行分析,能够预测设备潜在故障(预测性维护),提前安排保养,极大减少非计划停机时间,保障生产连续性。

- 数字孪生与虚拟调试:在产线规划或改造阶段,构建焊装车间的“数字孪生”模型。在虚拟世界中对整个生产线进行设计、仿真、测试和优化,提前发现问题,实现了“虚”与“实”的深度融合,降低了实际建设风险与成本。

- 人机交互界面(HMI)与移动端应用开发:为操作工、工程师和管理者开发直观、易用的现场操作界面及移动管理APP。使得设备操作、故障报警、生产报表查看、质量信息录入等更加便捷,提升了现场响应速度和管理效率。

图解中的福建奔驰焊装车间,是精密机械、自动化技术与智能软件完美融合的舞台。机器人林立的流水线是“硬实力”的彰显,而贯穿其间的数据流与软件系统,则是驱动这座现代化工厂高效、灵活、高品质运行的“软实力”与“智慧灵魂”。福建奔驰不仅将戴姆勒的百年造车工艺落地中国,更通过本土化的软件开发创新,持续赋能智能制造,锻造出驰骋全球的豪华商务车品质标杆,展现了“中国制造”向“中国智造”迈进的生动范例。